PENETRASYON TESTi

Penetrasyon Testi, günümüzde yüzey hatalarının tespitinde

kullanılan en basit ve kolay yöntemdir. Çoğunlukla, fabrikalar, şantiyeler gibi

çalışma sahalarında yüzey kusurlarının tespit edilmesinde en çok başvurulan Tahribatsız

Muayene Yöntemidir ( NDT ). Muayenesi yapılacak parça rijit ve gözeneksiz olmalıdır. Aksi

takdir de gözenekli bir yapıda, penetrasyon muayenesi hatalı sonuçlar

verecektir.

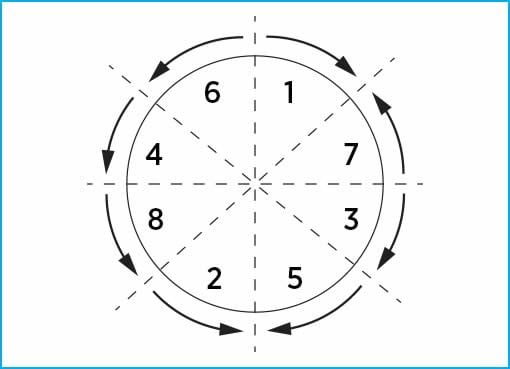

PENETRASYON TESTİ UYGULAMA ŞEKLİ ;

- Yüzeyin

Hazırlanması : Muayenesi yapılacak parça düzgün bir şekilde

temizlenmelidir. Temizlik esnasında, kimyasal da kullanılabilir. Önemli

olan yüzeye açık hataların, tamamen görülebilir şekilde olmasıdır. Böylece

uygulanacak penetrasyon sıvısı rahatlıkla yüzeye uygulanacaktır. ( BETA BT - 69 Uygulanarak temizleme yapılabilir. )

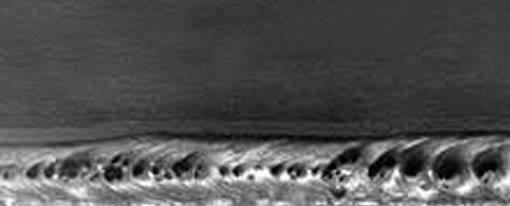

- Penetrasyon

Püskürtülmesi : Çatlak veya gözeneğe girecek olan penetrasyon

sıvısının yüzeye püskürtülme işlemi yapılır. Bu işlem ile yüzey kusuruna

sıvı penetrasyonu sağlanır. Tam penetrasyon sağlanması için 10 - 15 dk gibi bir

süre beklenmesi idealdir. ( BETA BT - 68 Uygulaması )

- Fazla

Penetrantın Temizlenmesi: Penetrasyon sıvısı uygulanan yüzey,

fazla penetranttan temizlenmeli ve beklenmelidir. Bu temizleme işlemi

cleaner denen kimyasal solusyonlarla, genellikle spreylerle yapılır.

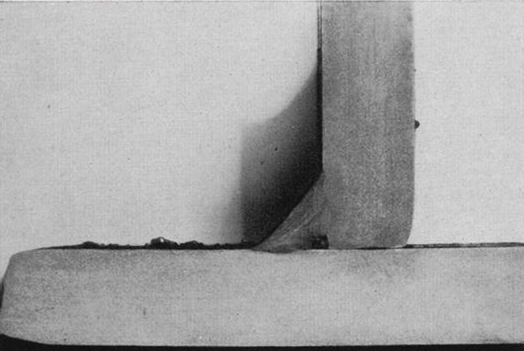

- Developer

Uygulanması : Yüzey tamamen temizlendikten sonra, yüzeye

developer uygulanır. Uygulanan developer yardımıyla yüzey kusurları

görülebilir olur. ( BETA BT - 70 Uygulaması )

PENETRASYON TESTİNİN AVANTAJLARI

- Küçük yüzey hatalarının tespitinde

yüksek hassasiyeti olması

- Karışık parçalı şekillerde kolay muayene

yapılabilmesi

- Büyük parçaların yüzeylerinin ucuz bir

şekilde muayene yapılabilmesi

- Metal ya da metal olmayan, manyetik olan

ya da manyetik olmayan bir çok malzemenin muayene yapılabilmesi

- Az ekipman sayesinde hem ucuz hem de

taşınabilir bir muayene sistemi olabilmesi

- Diğer tahribatsız muayene yöntemlerine

göre daha kolay olması.

- İşlemi yapacak personel için az bir

çalışma gerektirmesi.

PENETRASYON TESTİNİN DEZAVANTAJLARI

- Sadece yüzeye açık hataların tespit

edilebildiği bir muayene yöntemi olması,

- Yüzeyinde gözeneği çok olan parçaların

muayene yapılamaması,

- Muayene yapılacak yüzeyin temiz olması

zorunluluğu vardır. Yani pas, kir, yağ gibi birikintilerin yüzeyden

temizlenmesi gerekmekte bu da ekstra zaman ve külfete neden olmaktadır.

- Penetrant Test muayenesini yapacak

personelin, malzeme yüzeyine direkt olarak ulaşabiliyor olması,

- Yüzey pürüzlülüğü, malzeme muayene

hassasiyetine etki edecek olması,

- Birden fazla yönteminin olması

- Her işlem sonrasında, yüzey temizliği

yapılması gerekliliği. ( Özellikle de muayeneden sonra kaynak işlemi

yapılacak ise. )

- Kullanılan ürünlerin kimyasal özellikte

olması ve kapalı alanlarda yapılacak çalışmalarda çalışanların zarar

görmemesi için iyi havalandırma olması.