KİŞİSEL KORUYUCU EKİPMANLAR (KKE)

Kişisel koruyucu ekipmanlar çalıştığınız ortamda öncelikle kendimizin olmak üzere çevremizin güvenliğini korumak için kullandığımız malzemelerdir. Amacı herhangi bir iş kazasının çıkmasını önlemek, işçi sağlığını korumak ve kaza anında en az hasar atlatılmasını sağlamaktır. Kişisel emniyet ile ilgili başlıklar şu şekilde sıralanabilir.

İş elbiseleri olarak kullanılan baretler başı koruma amaçlı ortaya çıkmıştır. Çalışan güvenliği açısından son derece önemli bir giysidir.

Baretler bir çeşit kask modelidir, fonksiyonları aynıdır. Başı, vurmalara karşı, yukarıdan düşen objelere karşı, düşme sonucunda vurmalara karşı korur. Hatta yağmura ve soğuğa karşı da koruma özellikleri mevcuttur. Ayrıca saçlarınız uzunsa, bunları toplayın ve baret ile örtün. Sert bir malzemeden üst kısmı vardır.

Baretlerin iç kısmı darbeleri yumuşatan malzemelerle kaplanmıştır. Baretlerin üst kısmı başa tam oturmaz, içindeki kayışla başa oturtulur. Kayışlarla baretin üst kısmı arasında boşluk vardır ve baretin iç kaplaması

darbe emici materyallerdendir. Aracın altında çalışırken emniyet kaskı giyilmelidir. Bu, kısmen aracın altındaki çıkıntılara vurabileceğinin için ve kısmen de araçtan sıvılar ve metal parçalar düşebileceği için gereklidir. Baretler başa kayışlarla oturtulur.

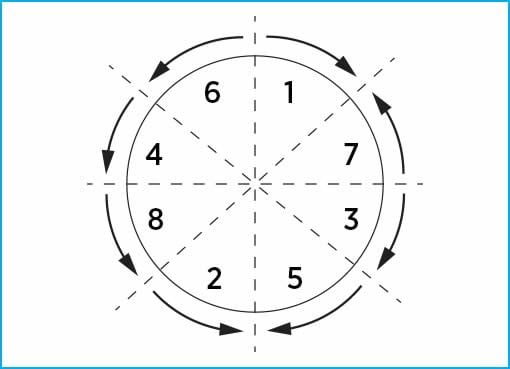

Çene altından bir kayışla da sabitlenebilir. Baretin içindeki 4-6 adet baş üstü kayışlarıyla her başa göre ayarlanabilir. Baretin başa tam oturması güvenlik açısından gereklidir. Baretlerin havalandırma delikli modelleri de vardır. Bu tür baretlerin üst kısmında delikler bulunur. Bazı modellerinde bu delikler sabit bazılarında açılıp kapanabilir yapılır. Başa tamamen oturduğu ve uzun süre kaldığı için havalandırma delikleri rahatlatıcı olur. Ayrıca yağmura ve kötü hava şartlarına karşı yağmur kanalı bulunur. Baretin ön kısmı biraz daha öne çıkıktır. Böylece yağmurdan yüzü korur daha rahat çalışmaya imkan sağlar. Ayrıca alın kısmına denk gelen bölümde ter bantları vardır. Sıcak havalarda bedene çalışan kişilerin terlemeye karşı rahat şekilde çalışmasını sağlar. Terin yüze inmesini engelleyen alın bölgesinde ter bandıyla daha konfor sağlanır. İş güvenliği açısından baretlere başka objelerin eklenebilir olması da düşünülmüştür. Kulakları gürültüden korumak amacıyla kullanıla

kulaklık barete takılabilir veya kendinden baret modelleri yapılmaktadır. Ayrıca bas iş kolları için üzerine

lamba takılmış baretler tercih edilmektedir. Baret lambalı modeller baretin üst orta kısmına monte edilmiş bir lambadan oluşur. İş elbiseleri olarak kullanım amaçları esas olarak yukarıdan düşen ağır cisimlere karşı veya çarpmalardan başı korumaktır. Elektrik çarpmalarında da baş güvenliği açsından

elektrikçi baretleri etkilidir. Yanı sıra kötü hava şartlarından, yağmurlardan da korur. Baretlerin içine giyilen soğuğa karşı özel şapkalar da üretilmektedir. Yazın yakıcı güneşten vücudun baş ve yüz kısmını korur. Ayrıca kimyasallara ve UV ışınlarına karşı korumak için de baret takılır. Makinelerle çalışan işçilerin saçlarını da makinelere kapılmaya karşı korur. Baretler çalışılan ortama göre sıcaktan, soğuktan, nemden başı korumaktadır. Baretler plastik çeşitleri olan abs plastik veya polietilenden üretilir. Yalıtkan malzeme kullanılması güvenlik açısından önemlidir. Baretin dış kabuk kısmı bu dayanıklı malzemelerden yapılır. Çeşitli kumaşlar da kullanılabilir. Baretlerin ter batları sabit veya değiştirilebilir olur. Bunlar deri veya kumaş yapılır. Terleme bantları alın kısmını boydan boya kaplar. Baretler iş güvenliği açısından önemli bir iş güvenliği elbisesidir. Tehlikeli ve güvenlik gerektiren işlerde çalışanlar kullanır. Madenlerde çalışan kişiler için hayati önem taşır. Taş veya kaya düşmelerinden, çarpmalardan başı olabildiğince baretler korur. Ayrıca madenler için baret lambalı modeller çok kullanışlıdır. İnşaatlarda, şantiyelerde veya tersanelerde çalışanlar baret kullanmalılar. Yüksekten düşmelere, cisim düşmelerine, vurmalara karşı başı baretler korur. Ayrıca dış mekanda çalıştığı için hava koşullarına karşı da baretler iyi bir koruma sağlar. Demir-çelik sanayi, endüstri sektörü gibi yerlerde çalışan kişiler için baret takma güvenlik açısından gereklidir. +50 dereceye kadar sıcaklıktan koruyan baretler, UV ışınlarına ve elektrik çarpmalarına karşı da koruma sağlar. Genel kullanım amaçlı iş güvenliği baretleri EN 397 standardına uygun olmalıdır. Kişisel güvenlik iş elbiselerinden olan baret kullanımı çalışanlar için hayati önem taşımaktadır, kesinlikle kullanılmalıdır.

Gözler; tozun, buharın, metal çapaklarının ve kaynak kıvılcımlarının girmesine karşı korunmalıdır. Bileme işleri için ince, çok hızlı hareket eden metal ( veya plastik ) parçacıklar oluşturur. Kopan hortumlardan kaçan gazlar ve sıvılar son derece sıkıştırılmış olabilir ve aracın çalışırken üzerinize yağ veya paz düşebilir. Bu yüzden her zaman göz koruyucu bir şeyler takmak akıllıca olur.

Emniyet gözlükleri çarpmaya dayanıklı merceklere sahip olmalıdır ve yeterli yan koruma sunmalıdır. Gözleri ve yüzü korumak için emniyet gözlükleri

yüz siperlikleri kullanılır. Yaptığınız işe uygun koruma şeklini kullanın. Örneğin, kaynak işlerinde

kaynak gözlükleri veya kaynak yüz siperliği kullanın ve soğutma maddesi kullanırken emniyet gözlükleri takın.

Göz koruma ekipmanları çeşitleri şöyledir:

- İş güvenlik gözlükleri

- Ergonomik iş güvenlik gözlüğü

- Kendi gözlüğünüzle kullanabileceğiniz iş güvenlik gözlüğü

- Google şeklinde iş güvenlik gözlüğü

Göz koruma ekipmanları ile ilgili standartlar aşağıdaki gibidir:

EN 166: 2001 Kişisel göz koruma spesifikasyonları

EN 167: 2001 Optik test yöntemleri örneğin hafif difüzyon, küresel, astigmat kırıcı gücü vs.

En 168: 2001 Optik olmayan test yöntemleri örneğin mekanik güç, sıvı damlaları & sıçramalar vs.

EN 170: 1992 Kişisel göz koruma – Endüstriyel kullanımlar için UV filtreleri

EN 172: 1995 Kişisel göz bakımı – Endüstriyel kullanım için güneş ışığı filtreleri

EN 165: 1995 Kişisel göz bakımı – Koşulların tanımı

İşitme duyunuz uzun süre devam eden yüksek gürültüye maruz kalacak ciddi bir şekilde zarar görebilir (örneğin havalı aletlerle çalışma sırasında). Kulaklarınızı korumak için

kulak tıpası takın.

İşitme duyusu koruyucuları çeşitleri ve ilgili standartlar aşağıda belirtilmiştir.

Boya yaparken veya zararlı buhar yayan kimyasalları kullanırken maske veya dumana karşı koruma sağlayan gaz maskesi takmalısınız. Solunum koruyucu ekipmanlar genel olarak havayı temizleyen ve temiz hava sağlayan sistemler olmak üzere ikiye ayrılır. Ekipman seçerken doğru filtre seçimi yapılmalıdır. Toz maskeleri gazlara, gaz maskeleri tozlara karşı koruma sağlamaz. Maskeler oksijeni yetersiz ortamlarda kullanılmamalıdır. (minimum %19.5 oksijen ). Sakallı veya favorili / bıyıklı iken kullanılmamalıdır. Maskeler aşağıda sınıflandırılmıştır.

Standart: EN 149

Karbon filtreli maske

Standart: EN 149

Yarım yüz gaz maskesi

Standart: EN 140

Tam yüz maskesi

Standart EN 136

GİYİNME

Atölyede giyilen giysiler dayanıklı ve rahat olmalıdır. Aynı zamanda doğru ölçüde olmalıdır, çünkü bol giysiler çok kolay bir şekilde aracın hareketli parçalarına veya makineye sıkışabilir. Uzun elbise kolları ve pantolonları kısa olanlardan daha iyidir, çünkü kollarımız ve bacaklarımız beklenmedik bir şekilde sıcak veya keskin nesnelere dokunabilir.

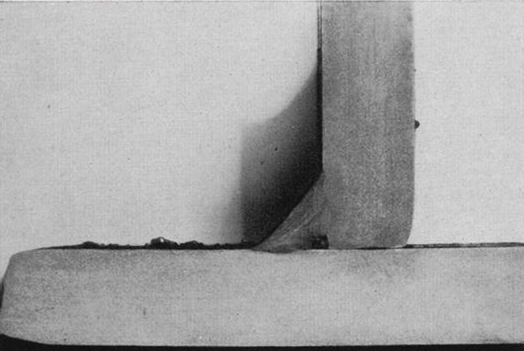

Bir sıyrık, keskin veya yanık, çalışma kabiliyetinizi günlerce ciddi bir şekilde etkileyebilir. Ellerinizi keskin kenarlardan, yüksek sıcaklıklardan, zararlı kimyasallardan ve diğer tehlikelerden korumak için, yapılan işe uygun olarak pamuk, deri veya lastik eldivenler giyin. Bol eldivenlerin bol giysiler kadar tehlikeli olduğunu unutmayın. Bununla birlikte, eldiven giyilmemesi gereken bazı durumların olduğunu unutmayın. Örneğin motoru, otomatik şanzımanı, fren hidrolik hatlarını sökerken ve takarken tüyler, kumaş parçaları veya iplik mekanizmaya kolayca girer ve arızaya veya bozukluğa neden olur. Bu yüzden, bu işler eldiven kullanılmadan yapılmalıdır. Sıcak radyatör kapağını açmak zorundaysanız, kapağı çevirmeden önce etrafını atölye havlusu sararak kendinizi korumalısınız. Pamuk eldiven giymeyin, sıcak soğutma suyu radyatörün dışına fışkırırsa eldivenlerin içini ıslatabilir ve özellikle ciddi yaralanmalara neden olabilir.

Eldivenler aşağıdaki gibi sınıflandırılabilir:

Dikişli eldivenler

Dikişli eldivenlerin deri kısımları, kullanılan kaliteli malzeme, derinin işlenme şekli ve dikiş tekniği sayesinde su geçirmezlik özelliği, yağdan koruma ve ısıya dayanıklılık özelliklerine sahiptir. Su geçirmez modellerin yanında, keskin malzemelerle çalışılan ortamlar için farklı deri ve dikiş kullanılan modeller, bilek korumalı modeller mevcuttur.

Kaynak işleri için farklı modeller geliştirilmiştir. Uzun bileklik, güçlendirilmiş avuç içi, dikişlerde biye kullanılan modeller ile kaynak metoduna uygun farklı eldivenler mevcuttur. Kevlarr, Normexr, Zetexr, Pbir gibi ısıya dayanıklılıkları yüksek fiber malzemeler ile hazırlanan eldivenler 1000C ile 8000C arasındaki sıcaklıklardan korur.

Örgülü eldivenler

Farklı özelliklere sahip ipliklerden yapılan örme eldivenler rahat kullanımın yanı sıra yüksek koruma sağlarlar. Avuç içi ve parmak uçları, nitril gibi malzemelerle kaplanan eldivenlerin aşınmaya karşı dirençleri artırılmıştır ve rahat çalışma imkanı sağlarlar. DyneemaR fiber ve cam elyafı ile güçlendirilmiş öreme eldivenler bir çok mekanik tehlikeye karşı yüksek koruma sağlar. Yağlı ortamlarda keskim malzeme kullanılan ve kesici ağızların kullanılan endüstrilerde, yüksek koruma sağlar. Özellikle cam ve otomobil endüstrisinde yaygın olarak kullanılır. Avuç içi ve parmakları lateks ile kaplı örgü eldivenler nemli, kuru ya da kaygan, ağır, aşındırıcı, hafif keskin malzemelerle çalışılması durumu uygundur. Bileği koruyan uzun modeller mevcuttur. Kevlar fiber ile güçlendirilmiş örgü eldivenler kesilmeler yanında ısıya karşı da koruma sağlar. Kullanım ihtiyacına göre parmakları açıkta bırakan ve kolları koruyan modelleri mevcuttur.

Kimyasal dayanımlı eldivenler

Kimyasal tehlikelere karşı koruma sağlar. Ancak karşılaşılan kimyasal çeşidin çok fazla olması sebebiyle, her birine karşı özel geliştirilmiş malzemeler kullanmak gerekir. Yağlar ve hidrokarbonlar için nitril, pil ve bazı seyreltilmiş asitler için neopren, sulandırılmış kimyasallar için neopren ve lateks karışımı kaplamalı eldivenler koruma sağlar. Ait boyası, galvaniz kaplama, yüzey işlemleri gibi özel uygulamalar için kimyasal koruyucu eldivenler geliştirilmiştir. Aşındırıcı ve yağlı malzemelerle çalışılması durumunda nitril kaplı eldivenler hem rahat çalışma imkânı sağlar hem de aşınmaya karşı dayanıklıdır. El sırtı havalandırmalı ve sırtı tamamen kaplı eldiven modelleri mevcuttur.

Materyal ve bileklik kısmı deri malzemeden yapılır.

Bileklik

Kesilmelere karşı dayanıklı Para-Aramid malzemeden üretilir.

Atölyede çok sık ağır nesneleri kaldırmak gerekir ve bu nesneler ayağınıza düşebilir. Ayaklarınızı korumak için, çelik uçlu ve kaymayan tabanlı emniyet ayakkabılarını giyin. Sandaletler ve arkası açık ayakkabılar atölyede asla giyilmemelidir. Ayakkabılar yapılacak işin uygunluğuna göre çeşitlilik gösterir. İş ayakkabıları ile emniyetli ayakkabıların sahip olması gereken standartları EN 344 Avrupa Standardına göre üretilen ayakkabılar en düşük seviyedeki tehlike riskine uygun üretilirler. Bunun dışında bazı özel uygulamalar için geliştirilmiş standartlar mevcuttur. Aşağıdaki tabloda güvenlik kategorilerini görebilir ve ihtiyacınıza uygun olanı belirleyebilirsiniz. Ayak koruyucular aşağıdaki gibi sınıflandırılabilir.

Trekking iş ayakkabısı

Çizme

Lastik çizme

Boy çizmesi

KİŞİSEL AKSESUARLAR

Bol, sarkan mücevherler ve kravatlar kolay bir şekilde aracın parçalarına veya makşneye sıkışabilir. Aynı zamanda metal aksesuarlar ısıyı derinize aktarabilir, boyalı ve plastik yüzeylerin üzerini çizebilir. Yüzükleri, kol saatlerini, bilezikleri, kolyeleri ve diğer aksesuarları çalışmaya başlamadan önce çıkartın.